Ingenieros de la Escuela Politécnica Federal de Lausana (EPFL) han creado una tinta innovadora a partir de elastómeros, que permite la impresión de objetos 3D con propiedades materiales adaptables, eliminando la necesidad de juntas mecánicas en su estructura.

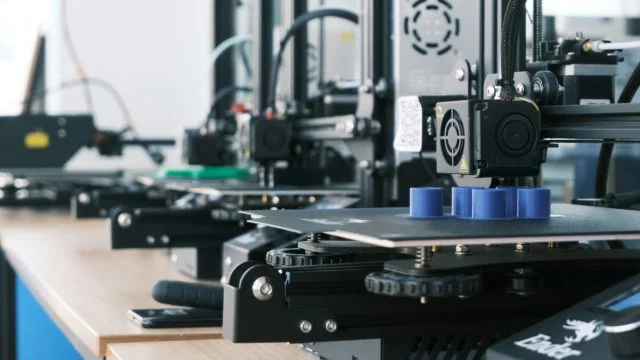

La impresión 3D, empleada en campos como la robótica o la industria aeroespacial, es una tecnología que posibilita la creación de objetos tridimensionales a partir de un diseño digital, mediante la deposición de capas sucesivas de diversos materiales, incluyendo elastómeros.

Los elastómeros pueden fabricarse con una amplia gama de propiedades, desde rigidez hasta elasticidad, lo que los hace muy versátiles para diversas aplicaciones. No obstante, hasta el momento, la fabricación de elastómeros con capacidad para cambiar su composición de flexible a rígida y formar estructuras 3D había sido un desafío insuperable.

La versatilidad de estos elastómeros reside en su composición. Inicialmente, una red de micropartículas hinchadas de elastómero se forma a partir de gotas de emulsión de aceite en agua, las cuales se integran en la tinta imprimible en 3D para crear la estructura deseada de los objetos.

Cuando estos elastómeros son absorbidos, se forma una segunda red que aporta rigidez al objeto, completando su forma y función.

Utilizando estos elastómeros como base, los ingenieros desarrollaron un prototipo de dedo humano con “huesos” rígidos rodeados de “carne” flexible, capaz de deformarse de manera controlada. Este avance demuestra el potencial de esta tecnología emergente.

Este descubrimiento, detallado en la revista especializada Advanced Materials, también mejora la durabilidad de las impresiones 3D. A diferencia de los hidrogeles utilizados en investigaciones más recientes en este campo, el uso de elastómeros permite crear estructuras exentas de agua, lo que aumenta su estabilidad a lo largo del tiempo.

Además, los investigadores destacan que los elastómeros DNGE pueden ser impresos utilizando impresoras 3D disponibles en el mercado, lo que facilita su fabricación para cualquier persona que disponga de una impresora estándar de este tipo.

En términos de posibles aplicaciones futuras, el equipo sugiere que este avance podría ser invaluable para la producción de dispositivos de rehabilitación asistida destinados a pacientes con movilidad limitada, ya sea parcial o total. Además, podría ser utilizado en la fabricación de prótesis innovadoras que se adapten mejor a las necesidades individuales de los usuarios.

Asimismo, este avance podría ser empleado en la creación de guías de movimiento que asistan a los cirujanos durante procedimientos médicos complejos. Estas guías podrían mejorar la precisión y la eficiencia de las intervenciones quirúrgicas, ofreciendo nuevas herramientas para mejorar los resultados médicos.